Modellazione dinamica degli impianti di depurazione, questa sconosciuta

Premessa

Il presente articolo nasce dalla percezione che la diffusione dei software di modellazione dinamica nel campo degli impianti di depurazione, e quindi un approccio modellistico al design e alla gestione degli impianti stessi, sia subordinata alla consapevolezza della reale sostanza di questa metodologia di calcolo e dei vantaggi che ne derivano, nonché delle casistiche in cui tali benefici si rendono apprezzabili.

Questo scritto non verte quindi su approfondimenti e tecnicismi legati a modelli matematici o ad astrusi metodi di calcolo numerico, ma ha bensì l’intento di esplicare in maniera pragmatica un nuovo strumento che costituisce ormai una prassi nell’iter progettuale d’oltreoceano (in Canada e negli Stati Uniti), e che trova una sempre maggiore risonanza anche nel Belpaese. Pertanto, non ci si rivolge a quanti posseggono una conoscenza solida della metodologia di calcolo in questione ma a chi, sentendola nominare, vorrebbe comprendere di cosa si tratti e se potrebbe risultare un approccio adatto alle proprie esigenze.

“Modellazione dinamica” è un termine che aleggia da lungo tempo nell’ambito professionale del trattamento delle acque e, fino a pochi anni or sono, constava null’altro che di un’eco della formazione accademica degli ingeneri in campo ambientale. Infatti i modelli di simulazione dei processi a fanghi attivi (ASM), come anche quelli inerenti alla digestione anaerobica (ADM) e a tutti i processi chimico-fisici aventi luogo negli impianti di depurazione (sedimentazione, precipitazione chimica del fosforo ecc), vantano ormai diversi decenni di applicazione nell’ambito della ricerca ma, per ovvie motivazioni legate all’evoluzione della capacità di calcolo dei PC e allo sviluppo di interfacce user friendly, è solo da alcuni anni che essi trovano un sempre più vasto impiego in termini di supporto alla progettazione e alla gestione degli impianti.

Di fatto i software di simulazione dinamica come DHI West, Envirosim Biowin, Simba ecc. costituiscono ancora un elemento di novità, di cui è proposito del presente articolo dipanare gli aspetti basilari che potrebbero risultare nebulosi ai più.

In particolare, i quesiti a cui si tenterà di dare la risposta il più semplice e concreta possibile sono i seguenti:

- Che cos’è la simulazione dinamica?

- Quando e come può essere utile, se non necessaria, al progettista o al gestore?

- Perché un impianto, specialmente se complesso, dovrebbe essere modellizzato?

Che cos’è la simulazione dinamica di un impianto di depurazione?

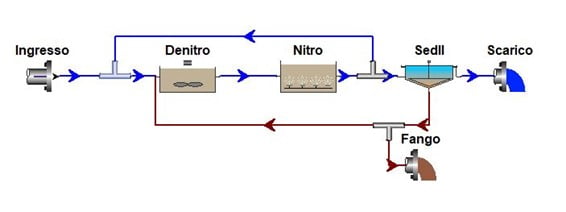

Per meglio comprendere in cosa consista la modellazione dinamica e in cosa differisca dai calcoli da manuale sarà bene concentrarsi su un’unica variabile di stato, come ad esempio l’azoto totale (TN), e su una configurazione impiantistica classica che preveda sedimentazione primaria, un volume di denitrificazione e un volume di ossidazione in serie, nonché sedimentazione secondaria con ricircolo del fango e della miscela aerata. Lo schema considerato è rappresentato nella seguente figura.

Il TN in ingresso con il refluo da depurare consterà di una componente particolata (azoto organico particolato) e di una componente solubile (principalmente ammoniaca), e tale composizione varierà a valle dell’immissione del ricircolo della miscela aerata e di quello del fango.

Una volta entrato all’interno del volume di denitrificazione l’azoto organico particolato andrà incontro ad idrolisi che lo porterà prima ad essere solubilizzato e quindi convertito ad ammoniaca, mentre l’ammoniaca non verrà in alcun modo trasformata a causa della mancanza di ossigeno. Al contrario i nitrati in entrata al reattore di denitrificazione (Denitro) verranno ridotti ad azoto gassoso, e una parte dell’azoto verrà anche utilizzata per la sintesi cellulare dei batteri.

Nella vasca di ossidazione invece, oltre ad avere ancora idrolisi delle componenti particolate, ha luogo l’ossidazione dell’ammoniaca a nitriti e quindi a nitrati, i quali non potranno essere eliminati a causa della presenza dell’ossigeno. Anche qui una parte dell’azoto verrà utilizzata dalla biomassa per la costruzione del materiale cellulare.

Il refluo in uscita dalla vasca di nitrificazione (Nitro) verrà in parte ricircolato in testa al comparto biologico e in parte alimentato al sedimentatore secondario (SedII) da cui tutte le componenti solubili (nitriti, nitrati, ammoniaca e azoto organico solubile) andranno a scarico, e le componenti particolate verranno in parte sedimentate sul fondo della vasca insieme alla biomassa. Il materiale sedimentato verrà estratto dal fondo del sedimentatore e quindi ricircolato in testa al comparto biologico e/o allontanato dall’impianto (come fango di supero).

Tutti questi processi sono descritti tramite diversi modelli matematici, e sono riproducibili sia tramite le classiche equazioni da manuale sia tramite i software di simulazione dinamica, ma allora in che cosa differiscono le due metodologie di calcolo?

Un software di simulazione dinamica richiede di specificare il layout del sistema calcolando esattamente il relativo bilancio di massa, per poi andare a ricalcolare tutti i processi e il valore di tutte le variabili di stato ad intervalli di tempo regolari. Sostanzialmente, in ogni punto dello schema specificato, il software ricalcola (ogni tot di tempo) la concentrazione di un certo componente utilizzando l’equazione descrittiva dei reattori chimici e biologici cioè: 𝑰𝒏+𝑹−𝑶𝒖𝒕=𝟎.

Dove In è la quantità in ingresso, Out è quella in uscita e R è la quantità che si trasforma.

Se ad esempio prendiamo in considerazione la concentrazione di ammoniaca all’interno del reattore di nitrificazione, avremo una certa quantità di ammoniaca che entra (In), una certa quantità che esce (Out) e poi una certa quantità che si trasforma (R). In particolare la quantità che si trasforma è data dalla quantità di azoto organico solubile che viene convertito ad ammoniaca, meno la quantità di ammoniaca che viene ossidata a nitriti.

Vediamo ora in quali situazioni il principio della modellazione dinamica mostra i propri vantaggi.

Quando e come può essere utile, se non necessaria, al progettista o al gestore?

Le ragioni alla base delle casistiche da considerare sono essenzialmente tre: le assunzioni da implementare per semplificare il calcolo, lo stato in cui si vuole valutare il depuratore e la calibrazione del modello di calcolo.

1-Le assunzioni

Le formulazioni da manuale vengono ricavate in base a delle assunzioni semplificative, e in base al bilancio di massa specifico per una certa configurazione impiantistica.

Ad esempio, i classici calcoli da manuale considerano una concentrazione di ossigeno disciolto nulla nel reattore di denitrificazione, il che è solitamente aderente alla realtà, ma non è sempre così. Immaginiamo ad esempio di ricircolare una grande portata di miscela aerata portando molto ossigeno in denitrificazione, ciò andrà inevitabilmente a rallentare i processi anossici. Tale dinamica può ad esempio presentarsi in reattori MBR in cui il ricircolo risulta molto consistente comportando effetti non trascurabili.

In queste circostanze le formulazioni da manuale ignorano l’effetto appena descritto, e ciò potrebbe comportare errori progettuali.

Inoltre, come già espresso, le formulazioni classiche derivano da un bilancio di massa specifico per una certa configurazione impiantistica quindi, ogni qualvolta ci si trova a valutare sistemi con una configurazione non convenzionale, la loro affidabilità predittiva è tanto minore quanto più sono profonde le differenze rispetto allo schema per cui sono state ideate.

I software già citati, non soffrono di alcuno di questi problemi in quanto danno la possibilità di specificare il layout del sistema andandone a calcolare esattamente il bilancio di massa. Inoltre quest’ultimo viene realizzato per tutte le variabili di stato (incluso l’ossigeno) pertanto, se un sistema presenta un ricircolo troppo alto della miscela aerata e ciò va ad inibire i processi anossici nella vasca di denitrificazione, tale dinamica verrà propriamente riprodotta dal software. Ciò permette di evitare errori in fase di design di nuovi impianti, come anche l’identificazione di problemi in quelli esistenti e relative soluzioni.

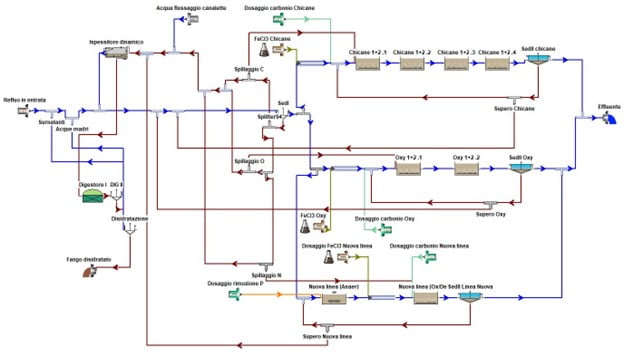

A puro scopo esemplificativo si riporta una configurazione impiantistica particolarmente complessa su cui ci si è trovati a lavorare:

Le formulazioni da manuale ricavate sugli schemi d’impianto convenzionali, risulterebbero assolutamente aleatorie se applicate ad un impianto tanto intricato, comportando la necessità di assunzioni macroscopiche. La possibilità di descrivere in maniera precisa il layout implementando l’equazione “In+R-Out=0” in ogni suo punto, unitamente alla possibilità di calcolare anche processi complessi come la digestione anaerobica e processi fisici come la sedimentazione di massa, conferisce una completezza imparagonabile alle simulazioni ottenute tramite questo approccio. In questa maniera anche le stime ottenibili in termini di composizione degli inquinanti presenti nei ricircoli secondari (come surnatanti e acque madri da disidratazione) presentano una solidità difficilmente raggiungibile in altro modo.

2-Lo stato stazionario

Le formulazioni da manuale impongono il calcolo a stato stazionario, cioè in quella condizione di equilibrio in cui viene a trovarsi il sistema qualora venga sottoposto a condizioni operative costanti (medesima aerazione, medesimi ricircoli, medesima estrazione del fango di supero ecc), e venga alimentato con un refluo di portata costante e caratteristiche costanti.

Immaginiamo ora di voler riprodurre ciò che avverrebbe nel sistema nel caso di immissione puntuale di un refluo extrafognario. Un esempio può essere la necessità di valutare l’immissione nel depuratore di reflui da attività produttive alimentari soltanto in un certo periodo dell’anno (come gli scarti vitivinicoli durante la vendemmia). Questa immissione potrebbe essere discontinua e avvenire nel giro di un paio di ore soltanto per uno o due giorni a settimana. In questo caso ciò che avverrà dopo l’immissione sarà uno stato non stazionario, cioè dinamico, e non potrà essere riprodotto da formulazioni a stato stazionario. Un software di modellazione dinamica permetterà invece di riprodurre lo stato stazionario e poi simulare l’immissione predicendo la reazione del sistema alla perturbazione. Infatti il software permettere di predisporre una variazione degli input e provvede a ricalcolare tutte le variabili di stato ad intervalli di tempo regolari.

Un ulteriore esempio può essere l’estrazione del fango di supero. In alcuni depuratori le dinamiche gestionali impongono un’estrazione discontinua e quindi una variazione della concentrazione di solidi sospesi (SST) nei reattori biologici, la quale comporta un andamento dinamico del flusso solido nei sedimentatori secondari e delle concentrazioni allo scarico. Anche qui un software di simulazione dinamica permetterebbe una simulazione della gestione del depuratore, dando la possibilità di determinare quanto fango di supero estrarre, quale concentrazione massima di solidi sarebbe possibile raggiungere nel comparto biologico senza creare problemi di sorta ecc.

Un approccio tramite modellazione dinamica è quindi più duttile e riduce la necessità di assunzioni andando a incrementare sensibilmente l’affidabilità predittiva dei calcoli.

Altri esempi attinenti possono essere la simulazione del comportamento dei reattori considerando una variazione giornaliera della portata e delle concentrazioni degli inquinanti, oppure la riproduzione del decorso dello stato del sistema considerando che esso riceva alte portate in entrata (pioggia) solo per alcune ore o giorni, partendo da uno stato stazionario di tempo secco.

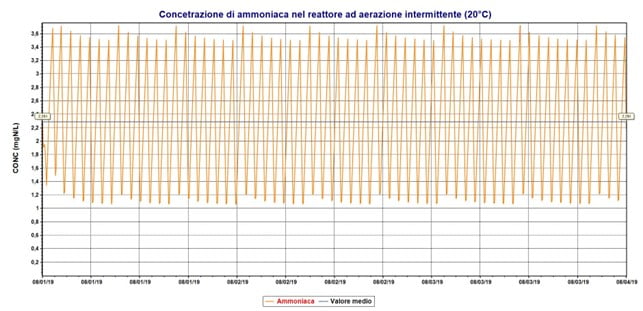

In ultima analisi è d’uopo citare un’ulteriore casistica che trova sempre maggiore diffusione, cioè quella dell’aerazione intermittente. La natura dinamica di quest’ultima impedisce l’instaurarsi di un vero stato stazionario in quanto la portata d’aria erogata nei reattori biologici continua a variare per permettere l’alternanza di fasi aerobiche e anossiche, quindi la simulazione delle logiche di aerazione intermittente tramite software di simulazione dinamica è assolutamente coerente e permette di non fare assunzioni semplificative che potrebbero compromettere l’affidabilità dei risultati.

Si riporta di seguito il grafico di output inerente alla concentrazione di azoto ammoniacale in un reattore biologico nel caso di implementazione di una logica di aerazione intermittente:

Le formulazioni da manuale ricavate sugli schemi d’impianto convenzionali, risulterebbero assolutamente aleatorie se applicate ad un impianto tanto intricato, comportando la necessità di assunzioni macroscopiche. La possibilità di descrivere in maniera precisa il layout implementando l’equazione “In+R-Out=0” in ogni suo punto, unitamente alla possibilità di calcolare anche processi complessi come la digestione anaerobica e processi fisici come la sedimentazione di massa, conferisce una completezza imparagonabile alle simulazioni ottenute tramite questo approccio. In questa maniera anche le stime ottenibili in termini di composizione degli inquinanti presenti nei ricircoli secondari (come surnatanti e acque madri da disidratazione) presentano una solidità difficilmente raggiungibile in altro modo.

2-Lo stato stazionario

Le formulazioni da manuale impongono il calcolo a stato stazionario, cioè in quella condizione di equilibrio in cui viene a trovarsi il sistema qualora venga sottoposto a condizioni operative costanti (medesima aerazione, medesimi ricircoli, medesima estrazione del fango di supero ecc), e venga alimentato con un refluo di portata costante e caratteristiche costanti.

Immaginiamo ora di voler riprodurre ciò che avverrebbe nel sistema nel caso di immissione puntuale di un refluo extrafognario. Un esempio può essere la necessità di valutare l’immissione nel depuratore di reflui da attività produttive alimentari soltanto in un certo periodo dell’anno (come gli scarti vitivinicoli durante la vendemmia). Questa immissione potrebbe essere discontinua e avvenire nel giro di un paio di ore soltanto per uno o due giorni a settimana. In questo caso ciò che avverrà dopo l’immissione sarà uno stato non stazionario, cioè dinamico, e non potrà essere riprodotto da formulazioni a stato stazionario. Un software di modellazione dinamica permetterà invece di riprodurre lo stato stazionario e poi simulare l’immissione predicendo la reazione del sistema alla perturbazione. Infatti il software permettere di predisporre una variazione degli input e provvede a ricalcolare tutte le variabili di stato ad intervalli di tempo regolari.

Un ulteriore esempio può essere l’estrazione del fango di supero. In alcuni depuratori le dinamiche gestionali impongono un’estrazione discontinua e quindi una variazione della concentrazione di solidi sospesi (SST) nei reattori biologici, la quale comporta un andamento dinamico del flusso solido nei sedimentatori secondari e delle concentrazioni allo scarico. Anche qui un software di simulazione dinamica permetterebbe una simulazione della gestione del depuratore, dando la possibilità di determinare quanto fango di supero estrarre, quale concentrazione massima di solidi sarebbe possibile raggiungere nel comparto biologico senza creare problemi di sorta ecc.

Un approccio tramite modellazione dinamica è quindi più duttile e riduce la necessità di assunzioni andando a incrementare sensibilmente l’affidabilità predittiva dei calcoli.

Altri esempi attinenti possono essere la simulazione del comportamento dei reattori considerando una variazione giornaliera della portata e delle concentrazioni degli inquinanti, oppure la riproduzione del decorso dello stato del sistema considerando che esso riceva alte portate in entrata (pioggia) solo per alcune ore o giorni, partendo da uno stato stazionario di tempo secco.

In ultima analisi è d’uopo citare un’ulteriore casistica che trova sempre maggiore diffusione, cioè quella dell’aerazione intermittente. La natura dinamica di quest’ultima impedisce l’instaurarsi di un vero stato stazionario in quanto la portata d’aria erogata nei reattori biologici continua a variare per permettere l’alternanza di fasi aerobiche e anossiche, quindi la simulazione delle logiche di aerazione intermittente tramite software di simulazione dinamica è assolutamente coerente e permette di non fare assunzioni semplificative che potrebbero compromettere l’affidabilità dei risultati.

Si riporta di seguito il grafico di output inerente alla concentrazione di azoto ammoniacale in un reattore biologico nel caso di implementazione di una logica di aerazione intermittente:

Perché un impianto, specialmente se complesso, dovrebbe essere modellizzato?

Sulla base di tutte le considerazioni fatte fino a questo momento, si può concludere che la modellizzazione di un impianto sia consigliabile se:

- l’impianto presenta una configurazione complessa che diverge molto da quelle convenzionali;

- si vuole valutare la reazione di un sistema ad una variazione temporanea delle condizioni operative come l’immissione di un flusso extrafognario, la variazione della portata di estrazione del fango di supero, il verificarsi di un evento della portata di pioggia per un periodo di tempo limitato ecc.;

- si vogliono valutare processi di natura prettamente dinamica come l’aerazione intermittente;

- si devono fare considerazioni in merito ad interventi o alla gestione di impianti medio/grandi, il costo dei quali richiede la massima affidabilità in termini di calcolo a causa della ricaduta sui relativi costi.

Riguardo l’ultimo punto è d’uopo sottolineare il fatto che, una volta ottenuto un modello calibrato dell’impianto, quest’ultimo costituisce uno strumento che è possibile utilizzare anche per altre valutazioni future. Pertanto sarebbe consigliabile far modellare l’impianto già in fase di progettazione e predisporre una rete di monitoraggio dello stesso. Quest’ultima, oltre a facilitare la gestione del depuratore e l’individuazione e risoluzione di eventuali problematiche, permetterà anche l’acquisizione di dati funzionali all’affinamento della calibrazione del modello con conseguente validazione dello stesso.

Si può quindi concludere che l’approccio modellistico garantisce maggior sicurezza sia al progettista, che ridurrà al minimo le assunzioni semplificative del processo, sia al gestore che intende valutare la variazione delle dinamiche gestionali, l’implementazione di logiche di aerazione intermittente per il risparmio energetico oppure massicci interventi di revamping dell’impianto (il cui onere economico vale uno sforzo aggiuntivo in fase di dimensionamento).

Contattaci

Dopo aver letto questo articolo pensi che la modellazione dinamica possa venire in tuo soccorso? Contattaci per capire come sfruttare questo strumento e le nostre competenze per dare una svolta al tuo impianto!